English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Az?rbaycan

Az?rbaycan  Slovensky jazyk

Slovensky jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Comment faire un plan de contrôle de précision d'usinage

2021/07/06

Comment faire un plan de contrôle de précision d'usinage

â Nous trierons et classerons les solutions au problʻeme des tolérances dimensionnelles géométriques enusinage sous quatre aspects : pièces, outils, montages et machines-outils, et faire quelques suggestions.

Danstraitement mécanique, l'unité composée de machines-outils, de montages, d'outils et de pièces est appelée un système de processus. Au cours du traitement, en raison de l'existence de diverses erreurs primitives dans le système de traitement, la relation géométrique correcte entre la pièce et l'outil est détruite et la taille géométrique est hors tolérance. Généralement, les erreurs originales qui peuvent se produire pendant le traitement sont divisées en deux types, à savoir, les erreurs originales « statiques » liées à l'état initial du système de traitement et les erreurs originales « dynamiques » liées au processus de traitement. Ce qui suit propose des solutions au problème des dimensions géométriques hors tolérance dans pièces d'usinagesous quatre aspects : pièces, outils, montages et machines-outils.

Pièce

1) Le principe général de l'usinage doit être suivi, c'est-à-dire le repère d'abord, puis les autres, la face en premier, le trou en premier, le maître puis le second, la séparation brute d'abord puis fine, grossière et fine.

2) Avant l'étape de finition du processus, desserrez la plaque de pression, relâchez correctement la contrainte de serrage et comprimez légèrement la pièce après l'avoir réalignée. Afin d'assurer la sécurité et la qualité du traitement, il est recommandé d'obtenir la meilleure valeur de couple pour un compactage léger par une vérification expérimentale et d'effectuer un compactage à couple constant.

3) Le point d'action de la force de serrage doit être un point solide, et le point d'action est déformé car ce n'est pas un point réel. Il y a 3 solution :

â‘ Décomposez le serrage d'origine en deux serrages à points solides, mais faites attention à la commutation La séquence de serrage, si nécessaire, la pièce doit être réalignée.

« Configurez le bossage de processus de serrage pour la pièce et, une fois toutes les procédures terminées, décidez s'il faut retirer le bossage de processus selon qu'il affecte l'assemblage de la pièce.

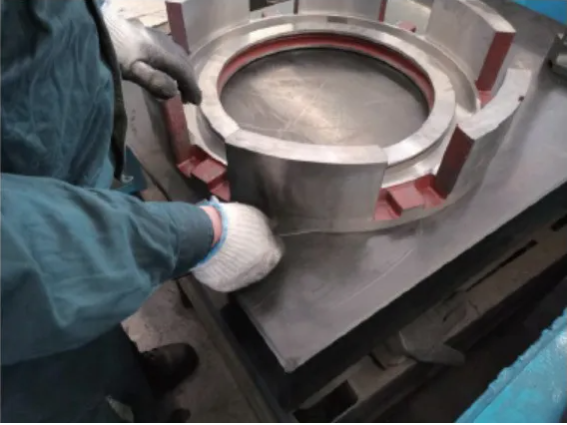

« Des supports auxiliaires sont prévus aux points faibles de la structure de serrage (voir Figure 1). Certains supports auxiliaires hydrauliques du marché actuel peuvent déjà atteindre un support « zéro déformation ». À

Soutien auxiliaire1

4) Assurez-vous que les surfaces de positionnement de la pièce et de la fixation ont une bonne planéité. L'autocontrôle de planéité est illustré à la figure 2.

Si le plan de positionnement est grand, la surface de positionnement du montage peut être remplacée par une forme de bloc pour éviter la déformation de gauchissement de serrage causée par la pièce et le grand plan du montage ;

si la planéité de la pièce ne peut pas être garantie, peau de cuivre, chutes de papier et fibres de chaîne, etc., aplatissez la surface de positionnement, puis comprimez-la pour le traitement.

Autocontrôle de planéité

5) Pendant le processus d'usinage, le fluide de coupe est utilisé pour dissiper la chaleur à temps pour réduire la déformation thermique de la pièce.

6) Le traitement de vieillissement est organisé avant l'usinage de semi-finition pour libérer complètement la contrainte interne de la pièce.

7) Lors du tournage, pour les pièces à parois minces, utilisez des mâchoires souples ou des colliers fendus pour le serrage, ou utilisez la compression de la face d'extrémité au lieu de la compression circonférentielle.

8) Pendant le tournage, le traitement de déformation inverse est effectué en fonction de la déformation, c'est-à-dire que la quantité de déformation correspondante est prétraitée dans le sens opposé,

et la quantité de déformation inverse et la quantité de déformation s'annulent une fois le traitement terminé.

9) Lors du tournage de grandes pièces irrégulières, le contrepoids doit être effectué en fonction de la position du centre de masse de la pièce pour réduire la force centrifuge.

Aspect de l'outil

1) Avant le perçage, l'alésage et l'alésage, s'il y a une structure en demi-paroi dans la partie d'usinage, la partie en demi-paroi doit être retirée en premier ;

si la pièce d'usinage est une surface brute, la surface brute doit d'abord être rectifiée pour assurer une force uniforme pendant la coupe.

2) Avant l'usinage, vérifier le faux-rond radial et axial de l'outil conformément aux normes en vigueur.

3) Il est interdit aux porte-outils de se cogner et de rayer, et des outils spéciaux sont utilisés pour nettoyer régulièrement les trous coniques de la broche de la machine.

4) Contrôler la longueur de l'outil, autant que possible pour s'assurer que l'outil a un diamètre suffisant, pour s'assurer que l'outil est ferme.

5) Pour les pièces à très haute précision, l'outil doit être équilibré dynamiquement avant l'usinage.

6) Ajustez les paramètres de coupe et les angles d'outil, etc., pour contrôler la force, la chaleur et l'usure de l'outil pendant le traitement.

7) Utiliser des outils spéciaux anti-vibration et anti-vibration.

Aspect du luminaire

1) Améliorer la méthode de serrage pour empêcher le point d'installation de la vis de compression et le point d'appui arrière de la plaque de pression d'être l'un sur le montage et l'autre sur la machine-outil pour empêcher le montage d'être tiré vers le haut par la vis de compression et provoquant une grave déformation de l'appareil.

2) La fixation doit avoir une rigidité suffisante.

3) Lorsque le montage adopte le mandrin pour le positionnement et que le mandrin est pourvu d'un filetage de compression, le filetage doit être rectifié pour assurer la perpendicularité du filetage et la surface d'extrémité de positionnement du mandrin.

4) Effectuer une vérification de l'équilibre dynamique sur les appareils de tournage de précision pour contrôler la déformation centrifuge de l'appareil lorsqu'il tourne.

La machine-outil inspecte et confirme la machine-outil conformément à l'acceptation de la machine-outilnormes de précision, comme le contrôle de la verticalité de la broche de la machine-outil et de la table de travail, et le mouvement de la broche.

Remarques finales

1) Lorsque la pièce, en particulier le nouveau produit, est hors tolérance dans les dimensions géométriques, déterminez d'abord quel type de déformation la provoque, puis trouvez une solution appropriée en fonction de la solution de déformation correspondante.

2) Explorer l'utilisation de la technologie d'analyse par éléments finis assistée par ordinateur pour effectuer une analyse de la déformation du système de processus à l'avance, ce qui est propice à l'optimisation continue du plan de processus.

3) Dans le travail quotidien, nous devons être bons pour résumer des solutions et tirer des conclusions les uns des autres, afin d'améliorer globalement la qualité du produit.